Jakie są najczęstsze problemy związane z zaworami motylkowymi w trakcie użytkowania i jakie są ich rozwiązania?

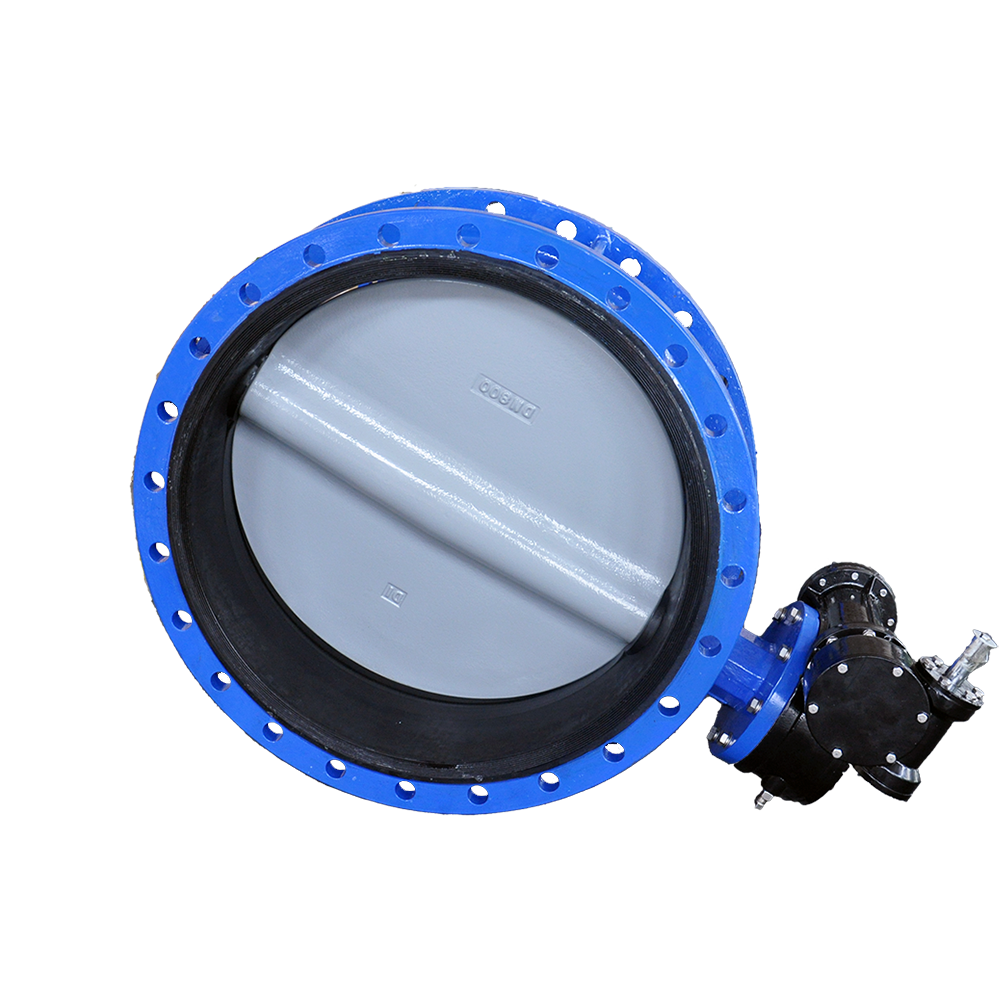

Zawór motylkowy, ze względu na swoje niewielkie rozmiary i prostą konstrukcję, stał się jednym z najczęściej stosowanych zaworów w przemyśle. Coraz częściej jest stosowany w elektrowniach wodnych, systemach nawadniających, systemach zaopatrzenia w wodę i drenażu, inżynierii komunalnej i innych systemach rurociągowych, służąc do odcinania lub pośredniczenia w przepływie mediów obiegowych. W tym artykule omówimy szczegółowo problemy związane z zastosowaniem zaworu motylkowego, które wymagają uwagi i rozwiązań.

Kwestie związane z montażem zaworu motylkowego, na które należy zwrócić uwagę:

1. Przed instalacją należy sprawdzić, czy wydajność produktu i strzałka przepływu medium są zgodne z ruchem w warunkach roboczych. Należy również wyczyścić komorę zaworu, nie dopuścić do dostania się zanieczyszczeń do pierścienia uszczelniającego i płytki motylkowej, które mogłyby przylegać do ciał obcych. Nie należy czyścić wcześniej płytki motylkowej, aby nie uszkodzić pierścienia uszczelniającego.

2. Zaleca się stosowanie specjalnego kołnierza podtrzymującego montaż płyty tarczowej w celu użycia przepustnicy kołnierzowej.

3. Montaż w środku rurociągu lub w położeniu dwóch końców rurociągu, najlepsza pozycja do montażu pionowego, nie można zamontować do góry nogami.

4. W celu regulacji przepływu stosuje się siłowniki ręczne, elektryczne, pneumatyczne.

5. Częściej otwieraj i zamykaj zawór motylkowy. Po około dwóch miesiącach należy otworzyć pokrywę przekładni ślimakowej, sprawdzić, czy masło jest normalne. Powinna zachować odpowiednią ilość masła.

6. Sprawdź, czy części sprzęgające są dociśnięte, tzn. czy zapewnione jest uszczelnienie uszczelnienia, a także czy obrót trzpienia zaworu jest elastyczny.

7. Produkty z zaworami motylkowymi z uszczelnieniem metalowym nie nadają się do montażu na końcu rurociągu, dlatego należy je montować na końcu rurociągu. W takim przypadku należy zdjąć zamontowany kołnierz wylotowy, aby zapobiec gromadzeniu się ciśnienia w pierścieniu uszczelniającym, w przeciwnym razie może dojść do przekroczenia dopuszczalnej pozycji.

8. Montaż i użytkowanie trzpienia zaworu zapewniają regularną kontrolę skuteczności działania zaworu oraz pozwalają na terminowe wykrywanie usterek.

Możliwe przyczyny awarii: nieszczelność powierzchni uszczelniającej

1. Płyta zaworowa, powierzchnia uszczelniająca, resztki po złożeniu

2. Płyta zaworu, powierzchnia uszczelniająca pokrywają się z nieprawidłową pozycją zamknięcia

3. Konfiguracja strony wylotowej, śruby kołnierza montażowego, nierówna siła lub luźne śruby

4.Kierunek próby ciśnieniowej nie jest zgodny z wymaganiami kierunku przepływu medium.

Metody eliminacji

1. Usuń zanieczyszczenia, wyczyść wewnętrzną komorę zaworu

2. Wyreguluj śruby regulacyjne przekładni ślimakowej lub siłownika elektrycznego, pneumatycznego, aby uzyskać prawidłową pozycję zamknięcia zaworu.

3.Sprawdzenie płaszczyzny kołnierza dopasowanego i mocowania śrubowego, powinno być równomiernie ściśnięte

4.Zgodnie ze strzałką kierunku uszczelnienia dla ciśnienia

Przyczyny nieszczelności zaworów dwustronnych

1. Uszkodzenie uszczelki po obu stronach

2. Szczelność kołnierzy rurowych nie jest równomierna lub nie jest ściśnięta

3. Uszkodzenie pierścienia uszczelniającego lub pierścienia uszczelniającego w uszczelce

Metoda eliminacji

1. Wymień uszczelkę

2. Śruby kołnierza dociskowego (siła równomierna)

3. Zdjąć pierścień dociskowy zaworu, wymienić pierścień uszczelniający i uszczelkę.

Zawory motylkowe można podzielić na motylkowe z centralnym obiegiem powietrza i mimośrodowe, w zależności od rodzaju konstrukcji. Ze względu na rodzaj uszczelnienia, zawory motylkowe dzielą się na miękkie i twarde. Zawory z miękkim uszczelnieniem zazwyczaj wykorzystują gumowe gniazdo zaworu lub gumowy pierścień uszczelniający, natomiast zawory z twardym uszczelnieniem zazwyczaj wykorzystują metalowy pierścień uszczelniający. Ze względu na rodzaj połączenia, zawory motylkowe dzielą się na kołnierzowe i międzykołnierzowe; ze względu na rodzaj napędu, na ręczne, elektryczne, pneumatyczne i hydrauliczne. W zależności od warunków pracy, możemy dobrać różne siłowniki.